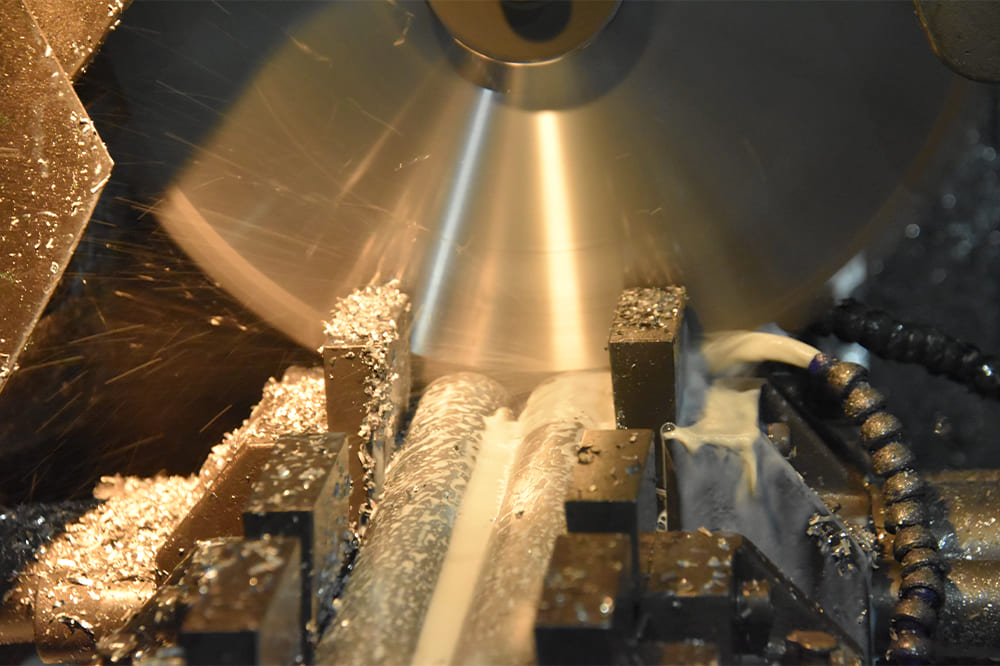

1鋸料

鋁鋸料製程是製造鋁制品的重要步驟之一,通過精確的切割和裁剪,確保鋁材料能夠被用於各種應用,從而產生高質量和合乎要求的產品。

2鍛造

鋁鍛造過程製造的零件具有改善的機械性能、增強的晶粒結構,以及相對於鑄造或機加工零件更優越的性能。這在航空航天、汽車和建築等行業中被廣泛應用,用於創建能夠承受嚴苛應用的高強度和輕量化零件。

熱鍛和冷鍛都是鍛造過程的變種,用於製造金屬零件。它們的主要區別在於鍛造時材料的溫度,這會影響材料的可塑性和最終產品的性能。以下是熱鍛和冷鍛的介紹:

熱鍛: 熱鍛是在高溫下進行的鍛造過程。在熱鍛過程中,金屬材料被加熱至其重新結晶溫度以上,這使材料變得較為可塑,易於形成所需的形狀。這種高溫鍛造使材料的晶粒重新排列,從而改善了材料的機械性能、密度和抗疲勞性能。熱鍛通常用於製造較大的零件或需要複雜幾何形狀的零件,例如航空發動機零件、車軸等。

冷鍛: 冷鍛是在室溫或接近室溫下進行的鍛造過程。與熱鍛不同,冷鍛不需要將材料加熱至重新結晶溫度,因此不會改變材料的晶粒結構。冷鍛過程中,金屬材料的塑性較低,所以需要更大的壓力來形成所需的形狀。這種過程通常適用於製造小型零件,例如螺釘、螺母、鉚釘等,它們通常不需要高度複雜的幾何形狀。

總之,熱鍛和冷鍛都是金屬鍛造的方法,它們在鍛造時的材料溫度和所適用的應用領域方面有所不同。熱鍛適用於大型、複雜零件,而冷鍛適用於小型零件,兩者都有助於製造高質量的金屬零件。

3鋁合金剪邊製程

主要用於裁切和整形鋁合金材料,以製作各種產品和零件。以下是其簡要介紹:

材料選擇:首先,選擇適合的鋁合金材料,這些材料通常具有較高的強度和較輕的重量,使其適合於許多應用,如航空、汽車、建築等。

剪切操作:使用專門的剪切機器,將鋁合金板材或卷材切割成所需的形狀和尺寸。這些機器通常具有鋸片或剪刀,可精確地切割材料,以達到所需的規格。

形狀整形:鋁合金剪邊後,可能需要進一步的形狀整形,這可以通過壓延、壓模、沖孔等方法來實現,以使材料符合設計要求。

表面處理:經過剪邊和整形後,鋁合金零件可能需要進一步的表面處理,如陽極氧化、塗漆或拋光,以增強其耐腐蝕性和外觀。

品質控制:在整個製程中,進行品質控制和檢測,以確保最終產品滿足設計規格和標準。

鋁合金剪邊製程的主要優勢包括較輕的重量、良好的抗腐蝕性能和優異的導熱性能,因此它在眾多工業和消費品應用中廣泛使用。

4熱處理

熱處理(Heat Treatment)是一種用於改變金屬材料結構和性能的工藝過程,通過對金屬材料的加熱和冷卻,可以調整其硬度、強度、韌性、耐腐蝕性等特性。熱處理製程通常應用於金屬工業,以提升材料的性能和可用性。以下是幾種常見的熱處理製程:

退火(Annealing):退火是將材料加熱至高溫,然後逐漸冷卻的過程。退火可以消除內部應力、提高材料的可塑性,並改善晶體結構。軟退火(Full Annealing)會使材料變得較為柔軟,而時效退火(Spheroidizing Annealing)則可用於改善材料的加工性能。

正火(Normalizing):正火是將材料加熱至適中溫度,然後空氣冷卻。這可以提高材料的強度和硬度,同時保持一定的韌性。正火常用於鑄造材料和鋼材的處理。

淬火(Quenching):淬火是迅速將材料從高溫冷卻至室溫或低溫。這導致材料結構的變化,產生硬化效果。淬火後的材料通常具有高硬度,但可能較脆,因此常需進一步進行回火(Tempering)來提高韌性。

回火(Tempering):回火是將淬火材料重新加熱至中溫,然後進行適當冷卻。這可以減輕淬火造成的脆性,同時保持一定的硬度,從而獲得較為平衡的硬度和韌性。

固溶處理(Solutionizing):用於合金材料的熱處理,通常用於溶解固溶體中的固溶元素,以提高材料的可塑性和加工性能。接下來的淬火或時效處理可以調整合金的性能。

時效處理(Aging):時效處理是將材料加熱至中溫,然後在一段時間內保持在該溫度,最後冷卻。這可以使固溶元素重新結合,產生額外的硬化效果,同時保持一定的韌性。

總之,熱處理是一個重要的金屬加工過程,可以通過控制加熱和冷卻過程,調整金屬材料的性能。這些不同的熱處理方法使得材料可以適應不同的用途和需求,從而在工程和製造中發揮關鍵作用。

5鋁合金震動製程

鋁合金震動製程(Aluminum Alloy Vibratory Process)是一種用於加工鋁合金材料的特殊表面處理方法,旨在改善材料的表面質量、提升外觀、增強附著力以及改變材料的物理性能。這個製程通常在鋁合金零件的製造過程中應用,以達到特定的功能和效果。以下是鋁合金震動製程的簡要介紹:

製程原理:鋁合金震動製程基於震動機械的原理,通過將鋁合金零件置於震動機器內,施加震動力,使零件在震動的作用下與特定的磨料或媒體互相摩擦、碰撞,從而在材料表面產生微小的變化。

表面處理效果:鋁合金震動製程可以改善材料表面的光澤、平滑度和均勻性。通過震動摩擦,能夠消除表面的氧化層、氣體孔洞以及微小的不均勻性,使材料表面變得更加一致,有助於提升視覺效果和外觀質量。

附著力提升:鋁合金震動製程還可以增加材料表面的粗糙度,這對於後續的塗層、膠黏劑或其他附著物的附著力有所幫助,從而提升了零件的整體耐用性和性能。

物理性能調整:由於震動製程可能會在微觀層面上改變材料的結構,因此它有時可以對鋁合金的硬度、韌性和疲勞性能等物理性能進行微小的調整。

應用領域:鋁合金震動製程在汽車零件、航空航天零件、家用電器以及其他需要提升外觀質量和附著力的鋁合金產品中得到廣泛應用。

總之,鋁合金震動製程是一種通過震動機械作用於鋁合金材料,以改善表面質量、提升外觀和附著力的特殊處理方法。它對於提升產品質量、性能和外觀在多個工業領域中都具有重要意義。

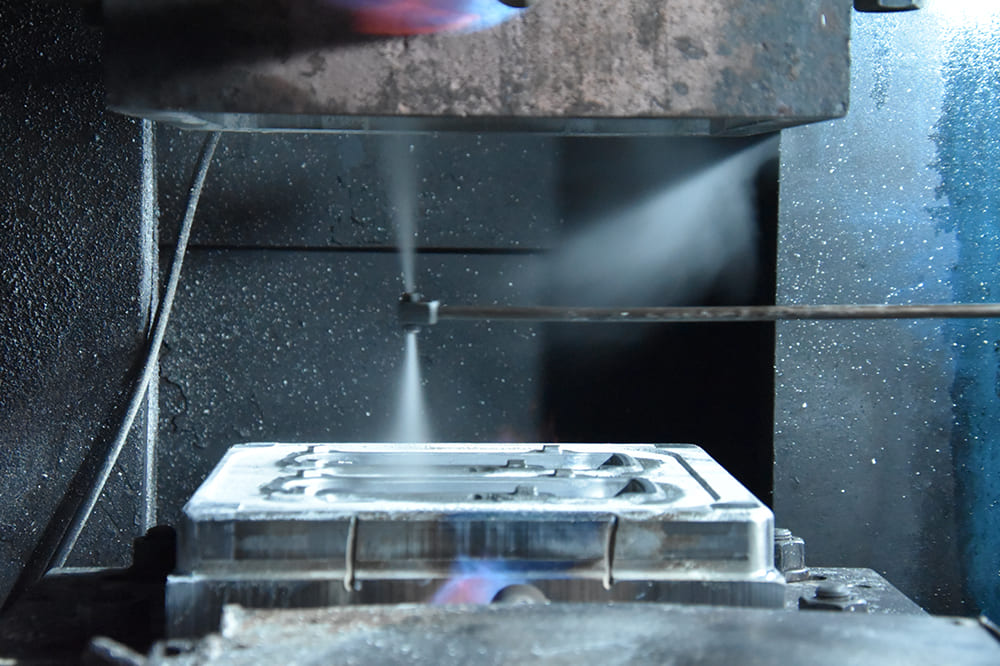

6研磨製程

鋁合金研磨製程(Aluminum Alloy Grinding Process)是一種用於加工鋁合金材料的表面處理方法,通常用於改善材料表面的平整度、粗糙度、光澤度以及獲得所需的精度和外觀質量。這種製程可用於多種鋁合金零件和產品,包括車輛部件、工業設備以及消費電子產品等。以下是鋁合金研磨製程的簡要介紹:

研磨工具:鋁合金研磨過程使用磨具,如磨輪、砂輪或研磨帶,進行表面處理。磨具的選擇取決於所需的磨削效果、材料特性以及加工需求。

表面處理效果:鋁合金研磨製程可以消除材料表面的不平順、氧化層以及其他不規則性。通過逐漸去除表面的材料,可以實現更平整、更光滑的表面,提高材料的外觀質量。

精度和尺寸控制:研磨過程可以實現高度的尺寸控制和精度,這對於要求高精度配合和尺寸一致性的零件尤其重要。這種精確性使得研磨成為製造精密部件的一個重要工藝。

去毛邊和邊緣處理:鋁合金研磨過程還可以消除材料邊緣的毛刺和不平整,從而使邊緣變得更加光滑,並且不會對操作者造成傷害。

光澤度和表面質量:通過調整研磨過程的參數,可以控制材料表面的光澤度和質量。從粗糙表面到鏡面光澤,研磨能夠實現不同需求下的表面處理效果。

總之,鋁合金研磨製程是一種重要的表面處理方法,能夠改善鋁合金材料的平整度、粗糙度、尺寸精度和外觀質量。這種製程在多個工業領域中廣泛應用,有助於生產高品質、精密的鋁合金零件和產品。

7噴砂製程

鋁合金噴砂製程(Aluminum Alloy Sandblasting Process)是一種用於鋁合金材料的表面處理方法。它涉及將磨料顆粒以高速射向鋁合金表面,以達到清潔、粗糙、平滑或增加紋理等不同效果。這個製程在汽車、航空航天、電子等行業得到廣泛應用。以下是鋁合金噴砂製程的簡要概述:

選擇磨料:根據所需的表面效果和所處理的材料,選擇磨料材料,如沙子、玻璃珠、氧化鋁或其他特殊媒介。磨料顆粒的類型、大小和硬度影響最終效果。

表面處理效果:噴砂製程的效果取決於多種因素,如所用磨料類型、壓力和時間。它可以從表面去除污染物、氧化層和不需要的塗層,露出潔淨的金屬。

粗糙或平滑處理:噴砂可以使鋁合金表面變得粗糙,創建出增強塗層或漆的附著力的紋理。相反,它也可以通過去除不平整或銳利的邊緣,使表面變得更平滑。

裝飾性紋理:噴砂可以用於在鋁合金產品表面創建裝飾性紋理。在藝術和設計應用中,紋理可以增加視覺趣味。

涂層預備:噴砂常用作涂層、塗漆或其他表面處理之前的表面預備方法。粗糙的表面有助於涂層材料更好地附著。

參數控制:可以控制製程參數,包括壓力、噴嘴距離和角度,以在鋁合金表面上實現不同效果。仔細調整確保在不損壞材料的情況下獲得所需的效果。

總之,鋁合金噴砂製程是一種多功能的表面處理技術,它利用磨料顆粒來改變鋁合金材料的外觀和特性。通過控制參數並選擇適當的磨料,製造商可以實現各種不同的表面效果,並為鋁合金表面進一步處理或應用做好準備。

8包裝

全檢包裝製程(100% Inspection Packaging Process)是一種用於製造和包裝產品的工業過程,旨在確保每個製造出來的產品都符合預定的質量標準和規格。這種製程通常應用於高度要求的產品,如電子元件、醫療器械、航空零件等,以確保最終交付給客戶的產品品質一致。以下是全檢包裝製程的簡要介紹:

製造過程監控:在全檢包裝製程中,製造過程中的每一個關鍵步驟都受到監控和驗證。這包括原材料的檢查、加工過程中的各個階段以及最終的組裝過程。

自動檢測和測量:自動化設備和檢測工具用於檢查產品的各種特性,如尺寸、外觀、功能等。這些檢測工具可以確保產品是否符合設計和規格要求。

不良品篩選:如果檢測過程中發現任何不合格的產品,它們將被標記為不良品並予以處理。這可以包括修復、重新加工或拒絕,以確保不合格產品不會進入最終包裝階段。

資料追蹤和記錄:全檢包裝製程需要詳細記錄每個產品的檢查結果和相關數據。這些數據對於後續的質量控制和品質改進非常重要。

個別包裝和標記:經過檢查並確認合格的產品被個別包裝,通常還會進行標記、標籤和產品識別碼的附加。

確保一致性:全檢包裝製程確保每個生產出來的產品都達到相同的高質量標準,從而確保客戶收到的每個產品都是合格的。

總之,全檢包裝製程是確保產品質量的重要方法,它通過監控、檢測和確保產品的一致性,確保最終交付給客戶的產品達到預期的品質標準。